Uno dei dubbi che sorge immediatamente quando si parla di Agile applicato nell’ambito dell’Ingegneria di Sistema è come sia possibile sviluppare in modo iterativo un sistema complesso, spesso visto come un tutto o niente, e composto da elementi fisici la cui duttilità è tutt’altro che un elemento da sottovalutare.

Spesso, l’approccio seguito, è quello di concentrarsi sulla realizzazione di prototipi-successivi, in cui, di volta in volta, si raffinano aspetti specifici dei diversi componenti per poi arrivare al “Primo di Serie” e alla specifica definizione della Bill of Materials.

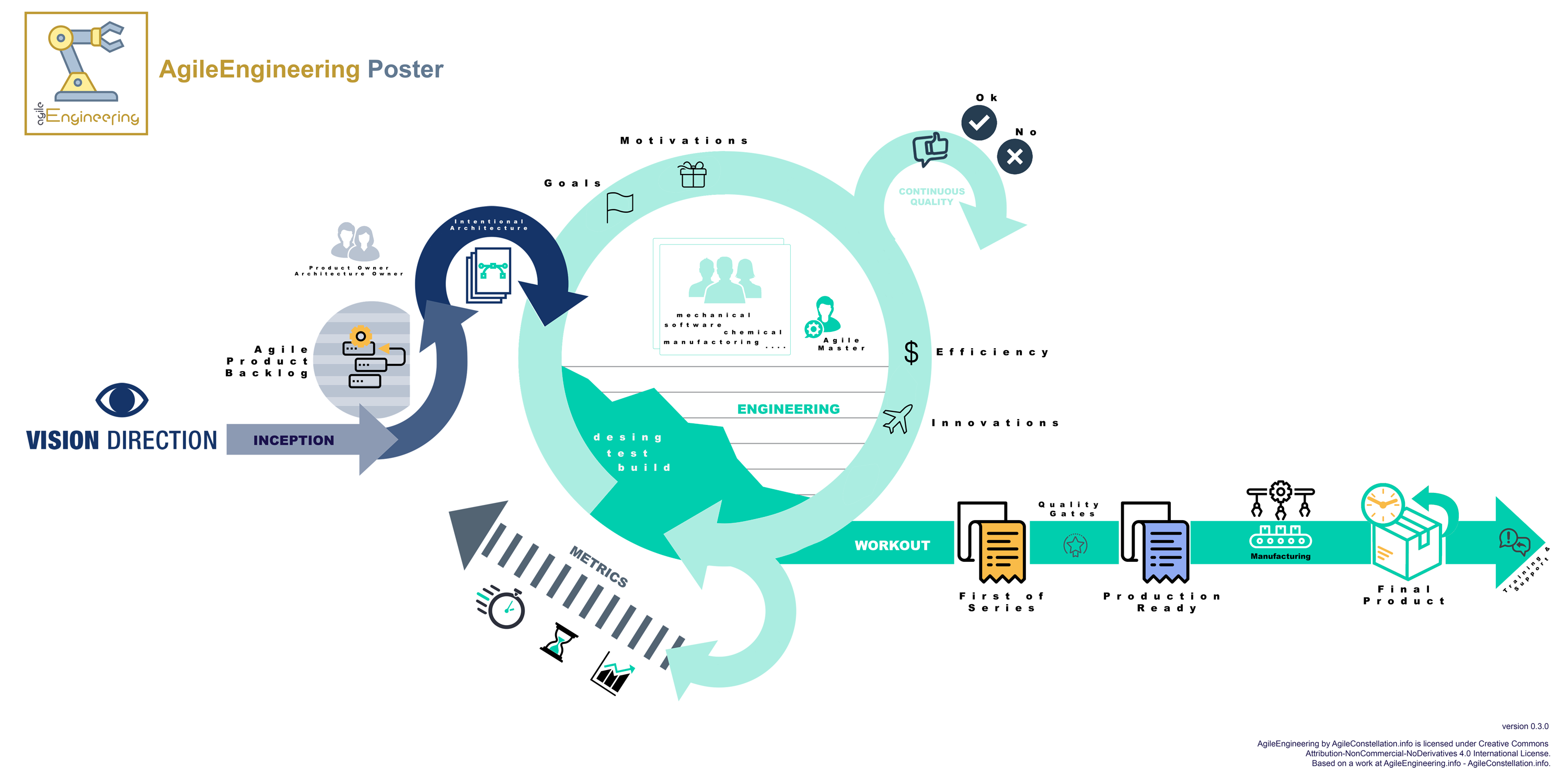

Per districarsi con questo aspetto, AgileEngineering individua una specifica fase di Inception, in cui vengono confutati gli aspetti primari della soluzione e realizzata la dorsale di sviluppo necessaria a dare lo start operativo di dettaglio.

In questa fase, un approccio Lean based risulta fondamentale, data la variabilità delle azioni da realizzare e la sperimentazione che generalmente caratterizza in questo frangente il prodotto in modo predominante.

Operativamente, ci si avvale di un approccio ispirato al metodo 3P (Production, Preparation e Process), fondato su un processo rigoroso e strutturato che consente alle organizzazioni di concentrarsi sulla riduzione dei rischi e incrementare la capacità di validare rapidamente le ipotesi inerenti ai propri prodotti e i processi.

Lean 3P

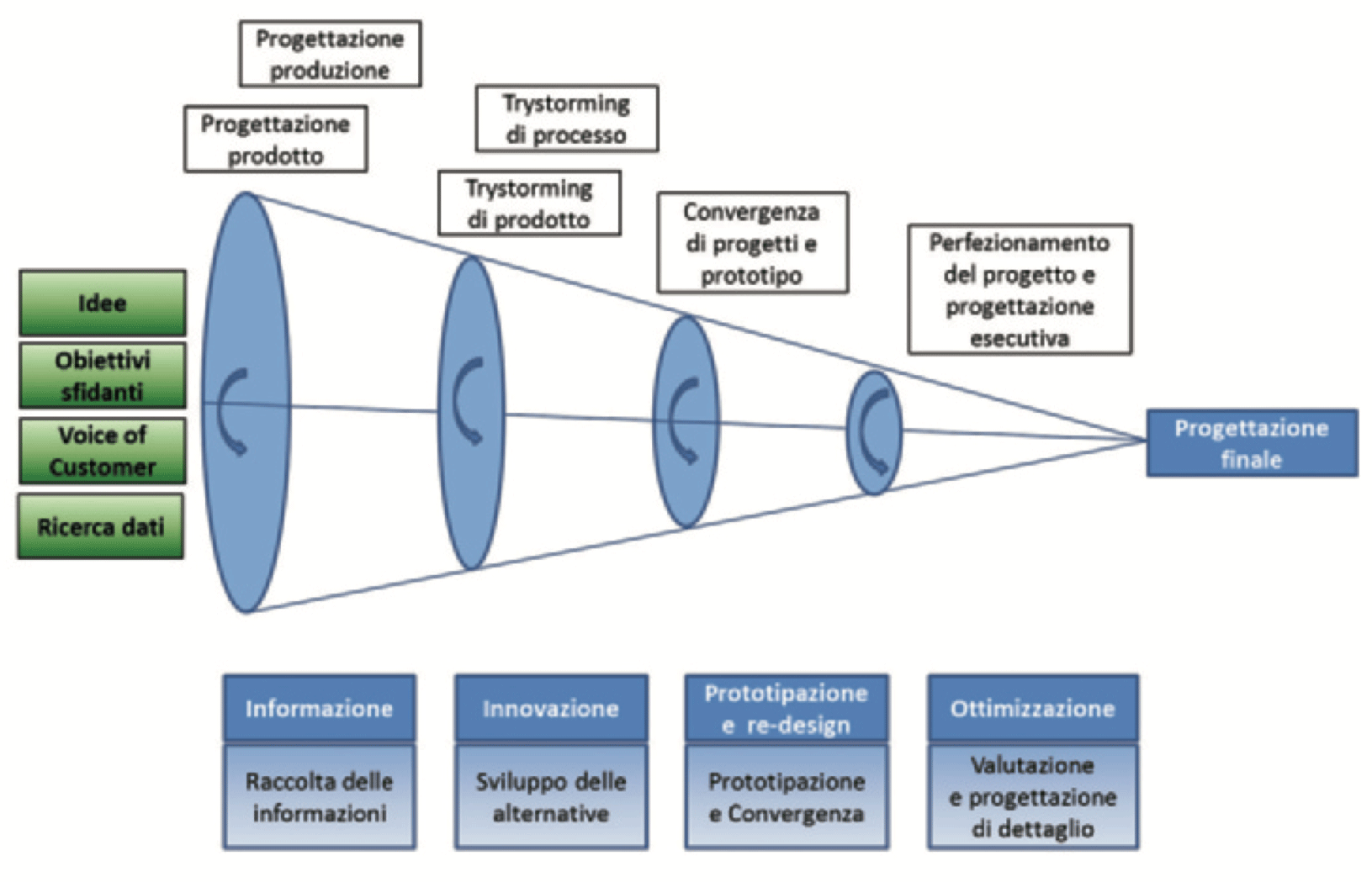

L’idea di fondo è quella di raffinare le assunzioni iniziali per poter raggiungere una condizione di progressiva confidenza “nel come” e “nel cosa” realizzare, con particolare riferimento ad un nuovo prodotto e alle attività di gestione annesse. Il tutto passa attraverso la creazione di una serie di “potenziali soluzioni” che permettono di diminuire le opzioni disponibili e concentrarsi, alla fine, solo su quella che, dati i vincoli, gli obiettivi, e l’organizzazione specifica, risulta più confacente.

In tal modo i prodotti, dopo la fase di Inception, risultano meno complessi, più facili da produrre e, in ultimo, dovrebbero essere anche più facili anche da usare e manutenere.

A differenza dei metodi per il miglioramento continua a piccoli passi (Kaizen in primis), il 3P è orientato ad ottenere rapidamente miglioramenti su ampia scala, consentendo di migliorare le prestazioni ed eliminare gli sprechi a livello di sistema.

L’azione è affidata ad un gruppo eterogeneo di persone, un team (team 3P), che generalmente opera per più giorni con un focus su un compito specifico. L’obiettivo è proprio quello di sviluppare un design di prodotto che soddisfi al meglio le esigenze dei clienti in modo sostenibile.

In pratica è come se i principi Lean, generalmente pensati per l’ottimizzazione dell’as-is e la riduzione degli sprechi, subiscano un effetto di shift-left, agganciandosi allo sviluppo di nuovi prodotti e trovando applicazione nel momento in cui le decisioni possono avere la maggiore influenza sia sul prodotto che sul funzionamento.

Volendo guardare più nel dettaglio il metodo 3P, possiamo identificare una serie di passi caratterizzanti:

- Definizione degli Obiettivi: il “team 3P” cerca di comprendere le principali esigenze del cliente da soddisfare. Il team procede a scomporre la visione di alto livello nelle componenti primarie, in termini funzionali/tecnologici/di processo, per valutarne il contributo individuale;

- Definizione del Flusso Realizzativo: viene disegnato il flusso di realizzazione che porta dai requisiti di alto livello alla relativa implementazione. In questa fase si evidenziano anche le fasi di trasformazione dalle materie prime annesse. Il team 3P è quindi in grado di analizzare ogni diramazione del flusso e fare un brainstorming sui punti critici annessi;

- Ricerca delle Similarità: il team 3P osserva soluzioni simili, artificiali o naturali, per “assorbire” le soluzioni note e concentrarsi sulle vere innovazioni da attuare;

- Definizione e Valutazione del Processo: il flow realizzativo viene scomposto nei costituenti e vengono, eventualmente, creati nuovi team per approfondire i dettagli e identificare il set minimo di opzioni più plausibili;

- Definire un Piano di Implementazione: il team individua un piano di sviluppo di massima in modo da valutare i tipici constraints di tempo/budget ed identificare le figure personali richieste;

- Sviluppare gli Asset Portanti: il team può ora concentrarsi sullo sviluppo dei componenti portanti, sviluppando un set di varianti per assicurarsi di individuare quella che più soddisfa le aspettative.

Va sottolineato che tali passi non sono un “must”, ma vanno declinati in relazione al contesto e al progetto specifico.

L’insieme degli asset realizzati, unitamente al piano desiderato, costituiranno il passe-partout per passare alla fase di Engineering, fase in cui il tutto verrà sviluppato nel dettaglio e rifinito in modo iterativo ed incrementale per ottenere il prodotto definitivo in grado di soddisfare l’utente e che sia, chiaramente, industrialmente sostenibile.

Il punto cardine del 3P è la capacità di generare know-how tra i membri del team e tra il team ed il cliente, spingendo all'innovazione sostenibile continua, così come ben riportato nel libro “The Lean 3P Advantage: A Practitioner's Guide to the Production Preparation Process” di Allan Coletta che è tutt’ora di riferimento per la tematica.

Stay tuned :-)