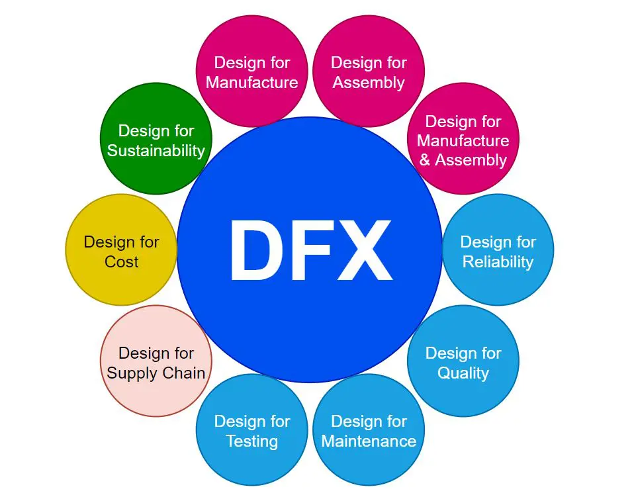

Design for X (DfX), noto anche come Design for Excellence, è un approccio utilizzato nelle fasi di progettazione per aiutare a concepire un prodotto che ottimizzi gli aspetti più rilevanti della produzione relativa, come ad esempio: costi, qualità e prestazioni.

L’obiettivo è quello di aumentare la soddisfazione del cliente, garantendo una reale sostenibilità del prodotto, non solo da un punto di vista economico, ma anche, ad esempio, ambientale e sociale.

La “X” sta proprio ad indicare gli aspetti di maggior rilievo che interessano il nuovo prodotto, come: Producibilità, Testabilità, Economicità, Assemblaggio, Qualità e Affidabilità.

DfX adotta un approccio sistematico alla progettazione, considerando non solo i requisiti funzionali ma anche i requisiti del ciclo di vita del prodotto.

Nel concreto, i progettisti si avvalgono di un insieme di metodologie, principi e criteri per la progettazione di prodotti di alta qualità, così come definito anche dal PMI PMBOK:

Design for X (DfX) is a set of technical guidelines that may be applied during the design of a product for the optimization of a specific aspect of the design. DfX can control or even improve the product’s final characteristics.”

Proprio la necessità di sviluppare una visione sistemica spinge a un forte ricorso alla interdisciplinarità dei progettisti, che, oltre a lavorare in stretta sinergia, si confrontano continuamente con il cliente e gli altri stakeholder.

DfX incoraggia, quindi, la cooperazione tra le parti interessate, andando a prediligere un confronto diretto e la semplificazione degli strumenti, nonché dei processi utilizzati, al fine attivare una logica shift-left (di anticipazione) di identificazione e risoluzione dei difetti. Il tutto per ottenere il prodotto giusto il prima possibile ed evitare troppe iterazioni di raffinamento nell’ambito fisico, grazie anche all’utilizzo di strumenti digitali e logiche di dematerializzazione.

Alcuni vantaggi che si possono ottenere implementando concretamente DfX nello sviluppo di un prodotto sono:

- Riduzione dei costi

- Riduzione dei rischi

- Miglioramento della qualità

- Migliore testabilità

- Ottimizzazione della produzione

- Aumento della soddisfazione del cliente

- Miglioramento dell'efficienza operativa

Andando a dettagliare alcune delle “X” (che ad oggi sono circa 48) troviamo:

- Design for Manufacturing (DfM), probabilmente è la tecnica portante, garantendo che i componenti del prodotto finale siano fabbricati utilizzando metodi e materiali consolidati.DfM spinge a semplificare il più possibile gli aspetti di realizzazione, aiutando a costruire il prodotto “ottimale” con meno costi e in tempi più brevi.

- Design for Assembly (DfA), si occupa di ottimizzare (ridurre al minimo) la costruzione e il numero di componenti costituenti il prodotto, rendendone l’assemblaggio più semplice e standardizzato. Tutto ciò porta, inoltre, ad una migliore manutenibilità generale del prodotto finale.

- Design for Manufacturing and Assembly (DfMA), combina le due tecniche precedenti (DfM e DfA), per creare prodotti semplici ed economici che possono essere fabbricati e assemblati facilmente. La combinazione delle due tecniche permette di avere una visione più olistica del tutto.

- Design for Supply Chain (DfSC), aiuta a sviluppare e definire gli aspetti organizzativi relativi all’approvvigionamento delle materie prime, avendo come obiettivo quello di raggiungere il giusto equilibrio tra inventario, costi di produzionee trasporto.

- Design to Cost (DtC), si occupa di ottimizzare i costi di produzione, andando ad usare una serie di strategie di controllo del budget di produzione e sviluppo. In particolare, il costo di un prodotto può essere ridotto ottimizzandone la progettazione e selezionando opportunamente i materiali costituenti. Così come si può ridurre il costo unitario di produzione dello stesso.

- Design for Quality (DfQ), è incentrato sulle otto dimensionichiave che determinano la qualità del prodotto: prestazioni, affidabilità, caratteristiche, durata, conformità, estetica, qualità propria e percepita. Affiancandosi a DfM e DfA, permette di eliminare i problemi di qualità prima dell'inizio del processo di produzione.

- Design for Testing (DfT), strettamente legato a DfQ, porta ad integrare metodologie di test del prodotto già nella fase di progettazione con l’obiettivo di rendere il test più semplice ed economico.

- Design for Maintenance (DfM), si concentra sul rendere il prodotto facile da far evolvere, sia in senso correttivo che funzionale.

In conclusione, è possibile affermare che Design for X non è solo molto utile per il prodotto, ma è uno strumento robusto ed affidabile per aiutare l’organizzazione nell’efficientamento dei propri processi, progettuali e produttivi, con uno sguardo costante al cliente.

Stay tuned